數字化轉型已是生存題,如何搭建信息化到智能工廠的橋梁

在當今激烈的市場競爭中,數字化轉型早已不是一道選擇題,而是關乎企業生存與發展的必答題。從傳統的信息化管理邁向以數據驅動、高度協同的智能工廠,是企業實現降本增效、提升核心競爭力的關鍵路徑。從信息化到智能化并非一蹴而就,中間橫亙著技術、管理、人才等多重挑戰。搭建這座堅實的橋梁,需要清晰的戰略、系統的規劃與堅定的執行。

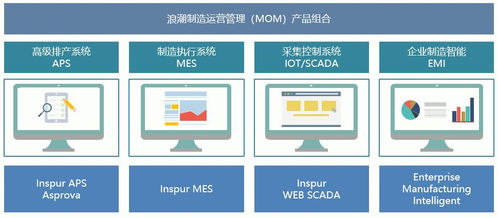

夯實信息化基礎,打通數據孤島是搭建橋梁的基石。許多企業的信息化建設歷經多年,形成了諸如ERP、MES、SCM、CRM等多個獨立系統。這些系統如同“數據煙囪”,彼此割裂,數據無法自由流動與共享。因此,首要任務是通過數據中臺、API接口、統一數據標準等技術手段,實現各業務系統間的互聯互通。只有將生產、倉儲、供應鏈、銷售、財務等環節的數據匯聚成“一池活水”,才能為后續的智能分析與決策提供高質量的“燃料”。

引入物聯網與邊緣計算,實現物理世界的數字化感知。智能工廠的核心是“虛實融合”。通過在設備、產品、物料上部署傳感器、RFID等物聯網終端,可以實時采集生產現場的運行參數、環境狀態、物料流轉等海量數據。邊緣計算節點則能在數據產生的源頭進行初步處理與過濾,減輕云端壓力,并實現毫秒級的實時響應與控制。這相當于為工廠安裝了敏銳的“感官神經系統”,讓管理者能夠透明化地洞察每一個細節。

深化數據分析與應用,驅動智能決策與優化。當數據基礎與感知層搭建完畢后,便進入了價值挖掘的關鍵階段。利用大數據分析、機器學習和人工智能算法,可以對生產過程中的工藝參數進行優化,預測設備故障以實施預測性維護,動態調整生產排程以應對訂單變化,甚至實現產品質量的在線自動檢測與分類。例如,通過分析歷史數據建立的預測模型,能提前數小時預警關鍵設備的潛在故障,避免非計劃停機帶來的巨大損失。這標志著工廠從“經驗驅動”向“數據驅動”的根本轉變。

構建柔性自動化與數字孿生,實現動態仿真與閉環控制。智能工廠需要應對小批量、多品種的個性化定制需求。柔性自動化生產線(如協作機器人、AGV小車)與數字孿生技術的結合,構成了橋梁的“智能控制中樞”。數字孿生即在虛擬空間中創建物理工廠的完整鏡像,可以在投入實際資源前,對新產品導入、生產線布局調整、工藝流程變更等進行模擬仿真與驗證,大幅降低試錯成本。仿真優化后的指令可直接下發到物理生產線執行,形成“仿真-優化-執行-反饋”的閉環,極大提升生產的靈活性與可靠性。

重塑組織與人才體系,培育數字化文化。技術是骨架,人才與文化是靈魂。向智能工廠轉型必然伴隨著組織架構、業務流程和工作方式的變革。企業需要培養既懂業務又懂技術的復合型人才,同時可能設立如首席數據官(CDO)、數據分析團隊等新角色。更重要的是,要在全公司范圍內培育一種基于數據說話、勇于創新、持續改進的文化氛圍,讓數字化轉型成為每個員工的共識與行動。

****

從信息化到智能工廠的橋梁,是一條融合了技術迭代、管理革新與生態協同的進階之路。它沒有標準答案,但有其內在邏輯:以數據為貫穿始終的脈絡,以價值創造為根本導向,分步實施,持續迭代。對于中國企業而言,抓住工業互聯網的發展機遇,穩步搭建這座橋梁,不僅是為了解決當下的生存問題,更是為了塑造面向未來的、可持續的競爭優勢。這場深刻的變革,始于數據,成于智慧,最終將重塑制造業的價值與形態。

如若轉載,請注明出處:http://www.uffx.cn/product/47.html

更新時間:2026-01-22 17:36:18